Que cherchez-vous?

+86-755-23739064(office)

+86-755-23739064(office)

+86-769-82260562(factory)

- Accueil

- Compagnie

- Solution

- Produits

- Un service

- Nouvelles

- Carrière

- Contactez-nous

Fabrication de cellules

Le o Le système ne-piece-flow garantit une haute efficacité de production et de test. Un contrôle constant effectué par le contrôle de la qualité garantit un niveau de qualité élevé et constant des produits.

1. préparation

Les câbles sont préparés en coupant les câbles à la longueur voulue, en les dénudant et en les galvanisant pour éviter les erreurs dans les étapes suivantes. Les contacts de soudage sont préparés pour éviter des soudures inutiles en production. Les panneaux de sécurité sont également préparés pour la production à ce stade. Tous les câbles et composants sont soudés.

2. Tester, isoler et coller les cellules

Les cellules sont testées et triées par des machines automatiques en fonction de la capacité, de la tension et de l'intensité; la résistance. Les cellules sont ensuite collées avec du ruban isolant pour les protéger des courts-circuits. Une laveuse est ensuite installée en haut de la cellule. La laveuse a deux fonctions: Isoler et couper l'électrode positive.

Les cellules sont collées avec une colle spéciale. Ce processus garantit la stabilité du bloc-batterie et libère les connecteurs soudés. S'ils n'étaient pas collés ensemble, les connecteurs soudés seraient soumis à des contraintes.

3. Connecteurs à souder

Une fois les cellules isolées et collées, elles sont ensuite soudées. Le processus de soudage est effectué à l'aide d'un soudeur à résistance. Les connecteurs utilisés sont entièrement en nickel inoxydable. Grâce au matériel sur mesure utilisé, le procédé de soudage atteint une stabilité maximale.

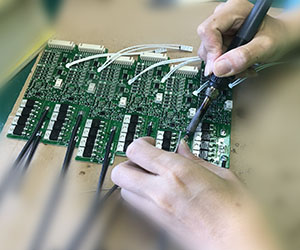

4. Test PCB

Les tests des cartes de sécurité (PCB) sont exécutés avec des testeurs spécialement conçus.

5. Soudure sur PCB

Une fois que les panneaux de sécurité ont été testés et préparés, ils sont soudés à la batterie.

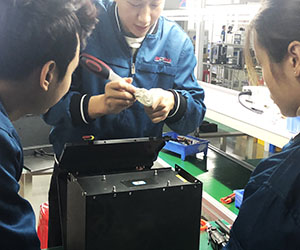

6. Soudage par ultrasons / rétrécissement de la feuille

Il existe plusieurs moyens de protéger l’électronique contre les influences extérieures. Les batteries peuvent être intégrées dans un boîtier spécialement conçu. Ce boîtier est assemblé et soudé par ultrasons dans des cas particuliers. Dans de nombreux cas, la batterie a une feuille thermorétractable qui vient buter contre la batterie en raison de la chaleur d'un pistolet à air chaud ou d'un tunnel de rétraction.

7. Inspection finale et emballage

Tous les appareils passent une inspection finale à la fin du processus de production. Le test est effectué par une machine vieillissante. Ici, il est possible de vérifier la communication de la batterie. Les journaux de test sont créés et stockés automatiquement. Le numéro de série est enregistré dans la batterie et une étiquette est générée.

L'emballage est la dernière étape de la chaîne de production. Les employés veillent à ce que tous les packs de batteries disposent d'une certification de transport ONU (UN 38.3) valide et que l'emballage est marqué en conséquence.

un service en ligne

un service en ligne +86-755-23739064(office)

+86-755-23739064(office) merchandiser01@super-pack.com.cn

merchandiser01@super-pack.com.cn +86 13530954593

+86 13530954593 +8618998906372

+8618998906372